Já imaginou como objetos de plástico ganham forma com tanta precisão? O processo de injeção plástica é responsável por produzir grande parte dos itens que utilizamos diariamente. Mas como ele funciona e quais materiais estão envolvidos?

Neste blog, você entenderá todos os detalhes sobre a injeção plástica, desde o que é até as suas principais vantagens.

O que é injeção plástica?

A injeção plástica é um processo de fabricação criado em 1872 por John Wesley Hyatt e Isaiah Hyatt, responsáveis pela primeira máquina capaz de moldar peças de plástico.

Inicialmente, o método utilizava resinas naturais, mas com o tempo passou a usar termoplásticos, transformando-se em uma das tecnologias mais importantes para a produção industrial.

Em 1946, James Watson Hendry aperfeiçoou o processo ao desenvolver a injetora plástica moderna, que introduziu a rotação de rosca.

Esse avanço melhorou o aquecimento do plástico e reduziu o consumo de energia, tornando o método mais eficiente e acessível para diferentes setores.

Atualmente, a injeção plástica é uma das principais soluções para a fabricação de peças personalizadas, oferecendo precisão e repetibilidade em grandes volumes.

Como funciona o processo de injeção plástica?

O processo de injeção plástica utiliza uma máquina de moldagem por injeção, composta por um sistema de aquecimento, um molde e termoplásticos como matéria-prima.

O funcionamento é baseado em seis etapas principais, garantindo que o material adquira o formato desejado com precisão:

1. Fechamento do molde

A máquina fecha o molde por meio de sistemas hidráulicos ou elétricos, preparando-o para receber o plástico.

2. Injeção do material fundido

O termoplástico é aquecido até atingir o estado líquido e, em seguida, injetado no molde sob alta pressão.

Esse processo garante que todo o espaço interno seja preenchido.

3. Recalque

Após a injeção, o material é compactado para compensar a contração que ocorre durante o resfriamento.

Essa etapa evita deformações na peça.

4. Resfriamento

O plástico permanece no molde enquanto resfria, adquirindo rigidez e estabilizando sua forma.

Linhas de resfriamento no molde ajudam a manter uma temperatura constante.

5. Abertura do molde

O molde é aberto, e a peça formada fica pronta para ser removida.

6. Remoção da peça

A peça é ejetada por pinos ou outros mecanismos, como sistemas pneumáticos ou até manualmente, dependendo da complexidade.

Esse ciclo pode ser repetido continuamente, permitindo a produção em larga escala de peças idênticas com alta precisão.

O tempo de cada ciclo varia entre 15 e 120 segundos, dependendo do tamanho e complexidade da peça.

Quais os plásticos utilizados?

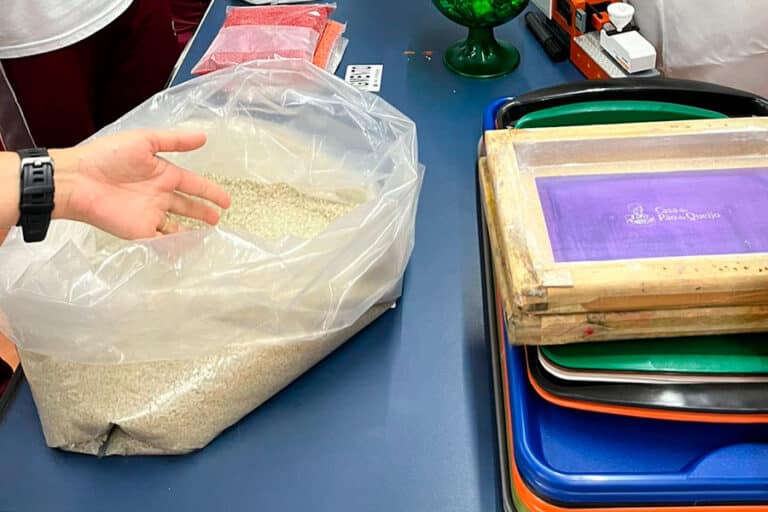

A injeção plástica emprega diversos termoplásticos, cada um com propriedades específicas para diferentes aplicações.

Entre os materiais mais comuns estão:

- Poliacetal: conhecido por sua resistência ao desgaste e estabilidade dimensional, utilizado em engrenagens e peças mecânicas.

- Acrílico: material transparente e resistente, comum em itens decorativos e componentes ópticos.

- ABS: oferece resistência a impactos e boa aparência, sendo aplicado em brinquedos e eletrodomésticos.

- Poliamida (Nylon): apresenta alta resistência ao desgaste e a temperaturas elevadas, ideal para peças automotivas e industriais.

- Policarbonato: oferece alta transparência e resistência térmica, utilizado em lentes e recipientes.

- Polietileno: material versátil e resistente, usado em embalagens e itens industriais.

- Polipropileno (PP): leve e com boa estabilidade térmica, ideal para bandejas, caixas multiúso, caixas coloridas e cestas plásticas.

- Poliestireno: material rígido e leve, usado em descartáveis e embalagens alimentícias.

- Entre outros: dependendo das especificações do projeto, outros materiais podem ser selecionados para atender a requisitos específicos.

Na Dekacron, produtos como caixas organizadoras e tigelas são feitos de polietileno de alta densidade (PEAD), garantindo resistência e segurança.

Já nossas caixas multiúso, caixas coloridas, cestas plásticas e bandejas são fabricadas com polipropileno (PP).

Feitos com material virgem, garantindo que sejam completamente livres de contaminantes, como o Bisfenol A (BPA).

Quer saber mais sobre nossos produtos? Entre em contato agora!

Veja nosso blog –→ O que é e como é usado o polietileno?

Quais as vantagens da injeção plástica?

A injeção plástica oferece diversas vantagens, tornando-se um dos processos mais utilizados na fabricação de peças de plástico. Entre os principais benefícios estão:

- Alta eficiência na produção em larga escala.

- Flexibilidade para criar formas complexas e detalhadas.

- Baixo desperdício de material, com possibilidade de reciclagem.

- Consistência e precisão na fabricação de peças.

- Custo competitivo para produção em grandes volumes.

Essas características fazem da injeção plástica a escolha ideal para atender a demandas industriais de maneira prática e econômica.

Gostou do nosso conteúdo? Que tal conhecer outros artigos interessantes? Viste –→ Blog Dekacron